Obecnie silniki elektryczne w automatyce procesowej są sterowane wyłącznie za pomocą przemienników częstotliwości. Ten rodzaj sterowania oferuje znaczną poprawę w zakresie efektywności energetycznej i procesowej. Jednak ze względu na zasadę sterowania pojawiają się niepożądane efekty uboczne i generowane są prądy upływowe. Im więcej komponentów jest zaangażowanych, tym większe jest ryzyko wystąpienia takich zakłóceń. Jednocześnie przestrzenie montażowe w maszynach i systemach stają się coraz mniejsze. Aby uniknąć kosztownych przestojów produkcyjnych w inteligentnej fabryce, najlepiej jest rozważyć temat EMC już w fazie planowania.

Przemyślana konstrukcja przewodów

W ramach projektu badawczego „PEPA” firma LAPP zademonstrowała, w jaki sposób można praktycznie wyeliminować zakłócenia w rozwiązaniach przyłączeniowych. W projekcie uczestniczyły również firmy SEW-EURODRIVE, BLOCK, Danfoss, MAGNETEC oraz Uniwersytet Techniczny w Darmstadt. W tym gronie LAPP prowadził projekt roboczy nr 4 o nazwie „Sprzężenia pomiędzy sąsiednimi przewodami, jak również z komponentami instalacji. Pomiary i optymalizacja konstrukcji przewodów”. Celem tego roboczego pakietu jest wspieranie wspólnych badań nad złożonym tematem z automatyki i napędów.

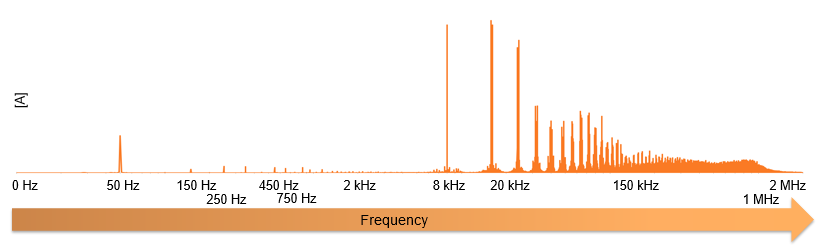

Przedmiotem badań było ustalenie, dlaczego na przewodach wyrównania potencjałów (PA) lub przewodach ochronnych (PE) bardzo często występują niepożądane prądy. Ze względu na sposób sterowania (modulacja szerokości impulsów) powstają prądy zakłócające w zakresie od ok. 3 kHz do 1 MHz. Odpływają one przez części obudowy, przewody PA/PE, a w najgorszym przypadku przez ekranowanie linii danych w kierunku potencjału uziemienia lub do źródła. Prądy wyrównawcze wysokiej częstotliwości o amplitudzie 10A lub większej nie są rzadkością. Skutkiem tego są niedopuszczalnie wysokie prądy w uziemieniu ochronnym oraz błędne działanie wyłączników różnicowoprądowych (RCD). Usterki te są trudne do znalezienia ponieważ nie przebiegają w sposób systematyczny. Dlatego firma LAPP postawiła sobie za cel zbadanie fizycznych mechanizmów sprzężenia w przewodach łączących silniki i wyprowadzenie z tego nowego typu konstrukcji przewodów. Wynikiem tego rozwoju jest technologia zeroCM®.

Technologia okablowania wystawiona na próbę

Źródłem innowacji było wystawienie na próbę status quo w technologii kablowej. Poprzednie projekty miały tendencję do skupiania się na małych średnicach zewnętrznych i optycznie symetrycznej budowy przewodów. Do tego czasu problem EMC był zawsze rozwiązywany przez ekranowanie. Tym razem LAPP zastosował inne podejście z technologią zeroCM. Przewód jest wizualnie asymetryczny, ale osiągnięto 100% symetrii elektromagnetycznej. Oznacza to, że wymagane jest jeszcze mniej ekranowania.

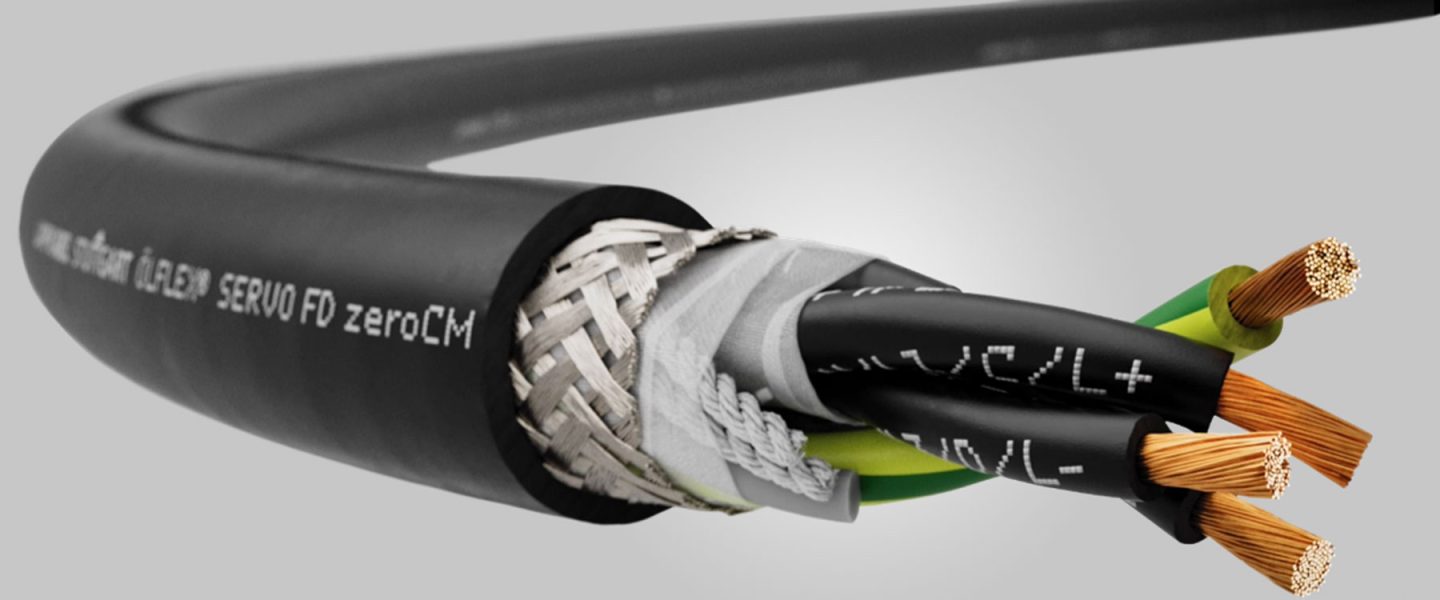

Sekretem technologii zeroCM® jest specjalna, innowacyjna technika splotu. Trzy przewodniki fazowe są ułożone symetrycznie i skręcone w warstwie wewnętrznej. Dodatkowo w warstwie zewnętrznej, wokół trzech żył fazowych, nawinięty jest co najmniej jeden przewód ochronny o przeciwnym kierunku oplotu. Sama zaś izolacja przewodów jest zoptymalizowana pod względem pojemności. Składa się z polietylenu, polipropylenu lub wariantu spienionego. Pomiędzy warstwą wewnętrzną, a zewnętrzną znajduje się włóknina rozdzielająca. Dzięki takiej konstrukcji osiąga się idealną symetrię elektryczną. Zmniejsza to promieniowanie magnetyczne i znacznie redukuje sprzężenia wewnętrzne. Pierwszym prototypem przewodu o nowej konstrukcji jest ÖLFLEX® SERVO FD zeroCM. Nadaje się on szczególnie do stosowania w połączeniu z przetwornikami częstotliwości.

Udana próba

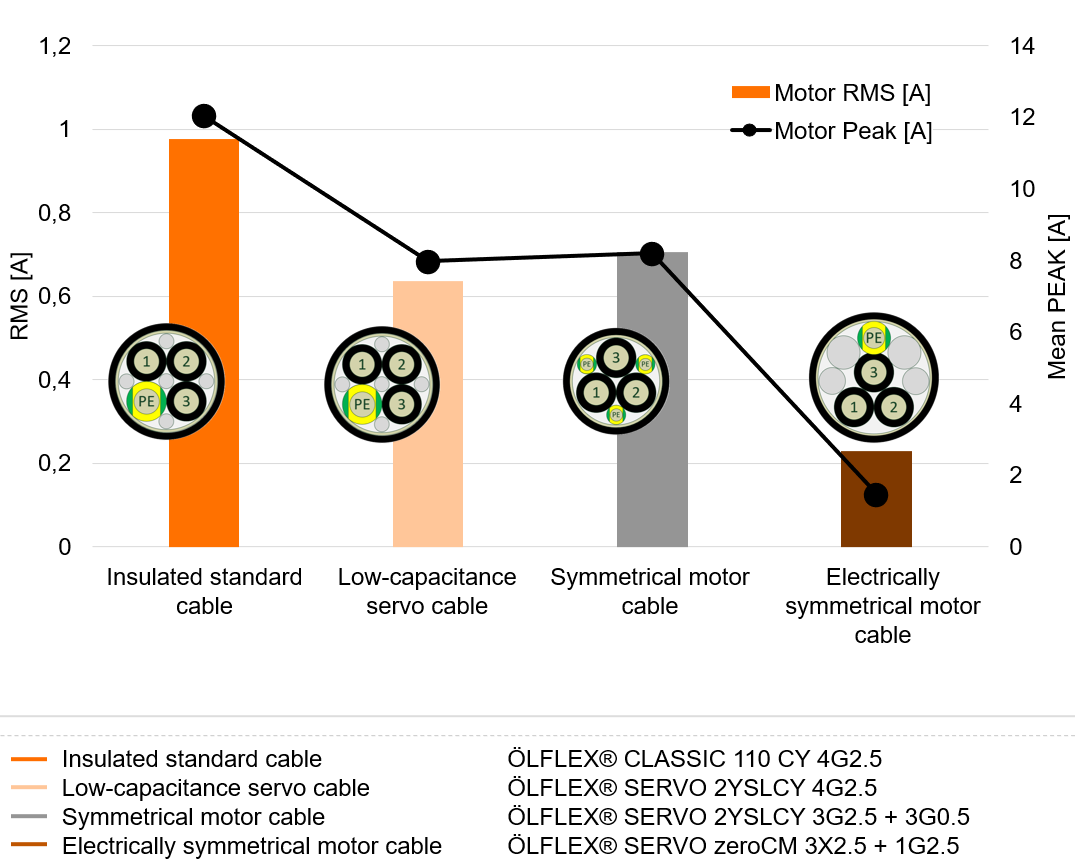

Efektywność nowego przewodu ÖLFLEX® SERVO FD zeroCM została potwierdzona w ramach projektu badawczego PEPA. Oprócz badania instalacji komponentów zoptymalizowanej pod kątem EMC oceniono między innymi rolę przewodu wyjściowego. Do porównania wybrano identyczne stanowisko badawcze z systemem napędowym z wyrównaniem potencjałów oraz równoległą linią sygnałową (ProfiNet). Porównano cztery obwody:

- ekranowany przewód standardowy w izolacji PVC,

- niskopojemnościowy przewód serwo,

- symetryczny przewód silnikowy z trzema żyłami ochronnymi,

- nowy przewód zeroCM® o zoptymalizowanej strukturze

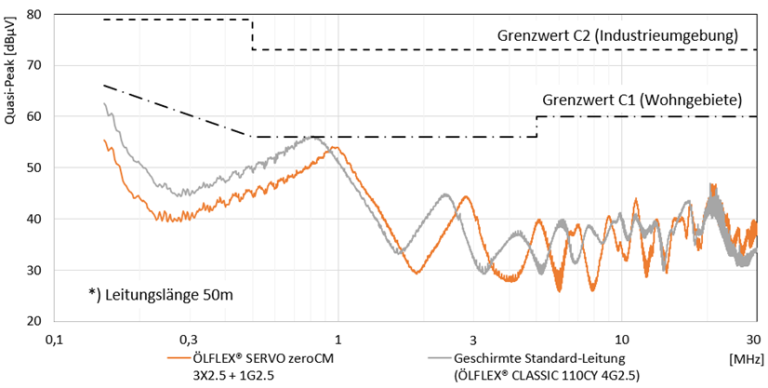

Wyniki były jednoznaczne. Najlepsze wartości pod względem prądu upływowego na wyjściu przekształtnika osiągnięto dzięki niskopojemnościowej konstrukcji przewodu zeroCM®. Generowane prądy upływowe stanowią dodatkowe obciążenie dla przetwornicy częstotliwości i wszystkich zaangażowanych komponentów. Ponadto zbadano prąd zakłócający płynący przez równoległą linię sygnałową. W tym przypadku również zastosowanie przewodu zeroCM® sprzyja uzyskaniu możliwie najniższych prądów zakłócających. Badania przeprowadzone u partnerów projektu zaowocowały również wyraźnymi zaleceniami dotyczącymi optymalnej instalacji przetworników częstotliwości, takimi jak np. niskoimpedancyjne, kompatybilne z RF, ciągłe uziemienie między falownikiem a silnikiem. Duże znaczenie ma przy tym połączenie ekranu za pomocą wtyczek zgodnych z normami EMC lub dookólne połączenie ekranu, jak np. w przypadku zastosowanych dławnic kablowych SKINTOP® BRUSH EMC.

Możliwość zastosowania dłuższych przewodów

Podsumowując, technologia zeroCM® nie eliminuje przyczyny zakłóceń EMC, ale rozwiązuje jeden z istotnych problemów, w których zakłócenia są wprowadzane do środowiska systemowego. Z jednej strony nowa konstrukcja przewodów umożliwia zmniejszenie prądów wyrównawczych nawet o 80% na wyjściu przetwornicy częstotliwości oraz na ścieżkach równoległych. Z drugiej strony zmniejszone prądy upływowe przewodów zapewniają mniejsze obciążenie samej przetwornicy i jej elementów. Na przykład można układać dłuższe przewody bez eksploatacji przetwornicy częstotliwości poza jej specyfikacjami (EMC). Technologia zeroCM® zapobiega również występowaniu poziomów napięcia na styku ziemi/potencjał uziemienia po stronie odbiorcy. Jest to szczególnie ważne w przypadku zastosowania np. wrażliwej technologii czujników, takich jak enkodery analogowe.

Chociaż nowy przewód może wydawać się trudny przy pierwszym montażu, okablowanie pozostaje tak proste jak zwykle, a nawet prostsze. Teraz głównym celem LAPP jest wypełnienie swojego portfolio w technologię zeroCM®. Kolejnym krokiem będą przewody o konstrukcji hybrydowej.

Informacje o autorze

Po ukończeniu studiów w zakresie optoelektronicznej technologii laserowej na Uniwersytecie w Aalen, mgr inż. Stefan Hilsenbeck zdobył wieloletnie doświadczenie w dziedzinie czujników przemysłowych i automatyki. W firmie LAPP, na obecnym stanowisku starszego inżyniera ds. zaawansowanej technologii, zajmuje się istotnymi tematami technologicznymi, takimi jak EMC i konserwacja predykcyjna.