Wenn Joris Ploegmakers, Leiter Geschäftsentwicklung bei der U.I. Lapp GmbH, von maßgeschneiderten Systemlösungen spricht, dann erzählt er auch gerne von Zar Peter dem Großen – in folgendem Zusammenhang: Weil die Russen damals kein Know-how in Sachen Schiffsbau hatten, reiste der Zar Ende des 17. Jahrhunderts nach Amsterdam, um dort inkognito als Zimmermann das Handwerk des Schiffsbauers persönlich zu erlernen.

Was Joris Ploegmakers an dieser Geschichte so begeistert, ist die beeindruckende Herangehensweise des Zaren: Angesichts einer neuen Herausforderung wollte er persönlich vor Ort möglichst viele Kenntnisse über die besonderen Anforderungen an Schiffe erwerben. „Diese Neugier und Begeisterung für ein Projekt ist auch im Umgang mit den Kunden wichtig. Ziel ist es, möglichst viel über den Kunden und seine besonderen Bedürfnisse zu wissen. Nur dann ist es möglich, maßgeschneiderte Verbindungslösungen für die Kunden zu entwickeln. Das ist das Geheimnis einer guten Partnerschaft“, sagt Joris Ploegmakers.

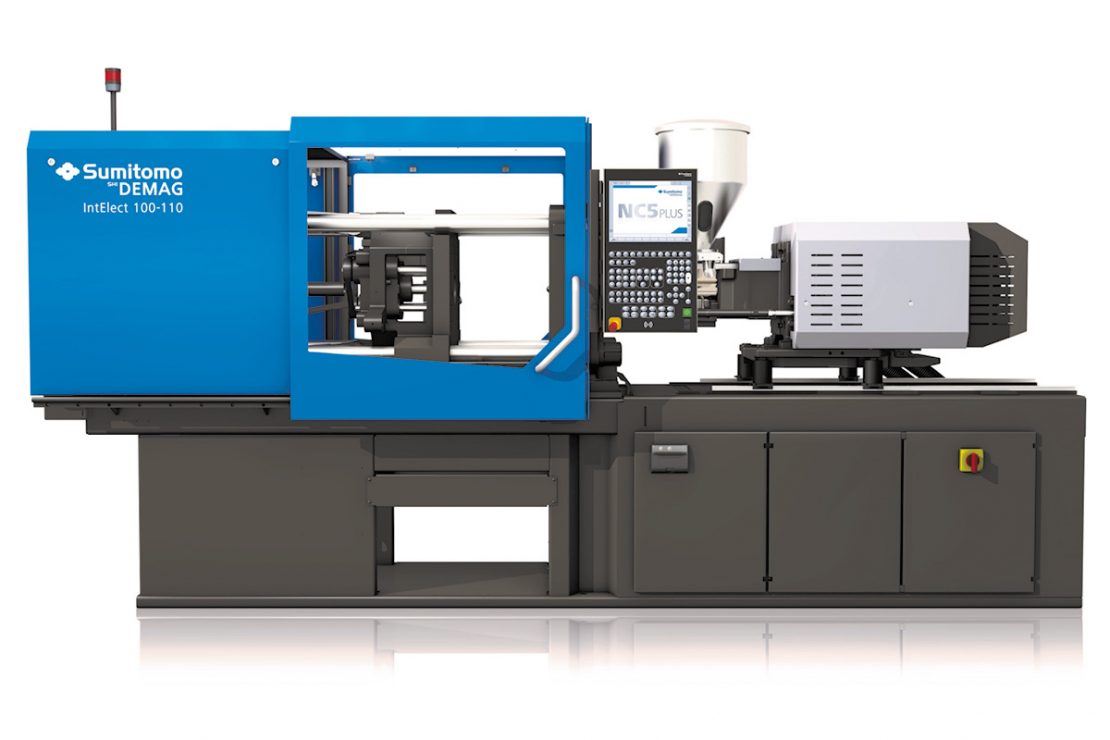

Ein gutes Beispiel hierfür ist die Zusammenarbeit mit der Sumitomo (SHI) Demag Plastics Machinery GmbH in Schwaig bei Nürnberg. LAPP übernimmt für die vollelektrische Spritzgießmaschine der IntElect-Baureihe die komplette Konfektionierung der Kabelsätze für unterschiedliche Maschinenteile.

Anfangs lieferte LAPP an Sumitomo ausschließlich Kabel und Komponenten. Die Konfektionierung wurde von Sumitomo selbst organisiert. Die Wende kam 2017, als Sumitomo beschloss, bei der neuen Generation der IntElect-Baureihe die Produktionszahl an Spritzgießmaschinen pro Jahr zu verdoppeln. Deshalb suchte das Unternehmen einen Partner, der in der Lage war, die komplette Konfektionierung der einzelnen Komponenten für mehrere Maschinengrößen zu übernehmen, so dass sich das Sumitomo-Team auf seine Kernkompetenzen konzentrieren konnte. Der Partner sollte die Kabelsätze in Losgröße 1 geprüft und just-in-time anliefern.

Bis der Auftrag schließlich in trockenen Tüchern war, musste immense Abstimmungsarbeit geleistet werden. Zahlreiche technische Zeichnungen wurden ausgetauscht, Muster wurden erstellt.

Hinzu kam, dass viele Vorgänge, die Sumitomo während der vergangenen 20 Jahre eigenständig durchgeführt hatte, nicht eins zu eins dokumentiert waren. „Deswegen waren unsere Kollegen sehr oft bei Sumitomo vor Ort, um sich mit den Ingenieuren und dem Produktionsteam intensiv auszutauschen, um die genauen Anforderungen kennenzulernen“, berichtet Joris Ploegmakers und fügt hinzu: „Voraussetzung war ein offener und ehrlicher Austausch und vor allem Vertrauen.“ Bis ins Detail ausgeklügelt war auch die Realisierung einer transparenten Lieferkette. Heute liefert LAPP jeden Tag bei Sumitomo an, und von der Auftragserteilung bis zur Auslieferung dauert es nur 48 Stunden.

„Der Aufwand für Organisation und Abstimmung wird bei solchen Outsourcing-Projekten oft unterschätzt. Man muss insbesondere zu Beginn viel Zeit investieren, um alles richtig zu machen“, so Joris Ploegmakers. LAPP hat für Sumitomo sogar ein eigenes Programm entwickelt, das anhand der Stückliste klar erkennt, um welche Maschinengröße es sich handelt und in welches Land die Maschine geht. Der Aufwand hat sich gelohnt. Heute meldet der Kunde nur noch die Art der Maschine und das Team von LAPP weiß sofort, welche konfektionierten Kabelsätze benötigt werden.

Solche Systemlösungen wie bei Sumitomo hat LAPP seit einigen Jahren standardisiert und unter dem Namen LAPP Harnessing Solutions zusammengefasst. Der große Vorteil insbesondere für globale Kunden: Anders als andere Anbieter ist LAPP mit Standorten in Europa, Asien und Amerika weltweit aufgestellt und bietet globale Qualitätsstandards in Bezug auf Engineering-, Beratungs- und Produktionskompetenz.

Joris Ploegmakers: „Wir sehen uns zunehmend auch als Entwicklungspartner, denn wir haben das Know-how für maßgeschneiderte Verbindungslösungen und können bei Bedarf gemeinsam mit den Kunden individuelle Sonderlösungen entwickeln.“