Was ist ein Frequenzumrichter und wozu wird er benötigt?

Der Einzug von Frequenzumrichtern in Industrieanlagen begann in den frühen 70er Jahren. Bis dahin war es nur möglich Elektromotoren direkt am Netz und somit mit festgelegten Drehzahlen zu betreiben. Wird ein Elektromotor z.B. eine Asynchronmaschine direkt am Netz (50Hz) betrieben, stellt sich aufgrund der Netzfrequenz und der Polzahl des Motors eine feste Drehzahl ein, die so genannte Nenndrehzahl. Wurden früher aufgrund der Anwendung unterschiedliche Drehzahlen gefordert, kamen mechanische Getriebe zum Einsatz. Einige Leser:innen werden sich noch an die sogenannte „Stern-/Dreieckumschaltung“ erinnern können. Diese wurde dazu verwendet, um bei direkt betriebenen Motoren im Einschaltmoment die Leistung des Motors zu begrenzen.

Was haben variable Motordrehzahlen mit Energieeinsparung gemein?

Die Möglichkeit, die Motordrehzahl stufenlos anpassen zu können, bietet in vielen Applikationen mit unterschiedlicher Last die Möglichkeit Energie zu sparen. Beispielsweise werden Lüfter oder Pumpen nur selten mit Nennleistung oder Nenndrehzahl betrieben. Ist eine geringere Pumpleistung oder Fördermenge erforderlich, kann die Leistung durch den Frequenzumrichter problemlos reduziert werden. Ein weiterer Vorteil beim Einsatz von Frequenzumrichtern ist (verglichen mit statisch am Netz betriebenen Motoren) die verbesserte Prozessregelung von Antrieben oder Maschinen durch die variable Drehzahl, somit können oft Präzision, Qualität und Durchsatz gesteigert werden.

Wer nun denkt, Frequenzumrichter findet man nur im industriellen Umfeld, liegt falsch. Längst haben sie auch im privaten Bereich bspw. Eigenheim Einzug gehalten: In Küchenmaschinen, Wäschetrocknern oder in Heizungs- oder Umwälzpumpen findet man Frequenzumrichter-gesteuerte Motoren mit geregelter Drehzahl. Auch im Elektrofahrzeugen befinden sich Frequenzumrichter in abgewandelter Form; diese werden jedoch mit Batterie-Strom, also mit Gleichspannung, betrieben.

Wie funktioniert ein Frequenzumrichter?

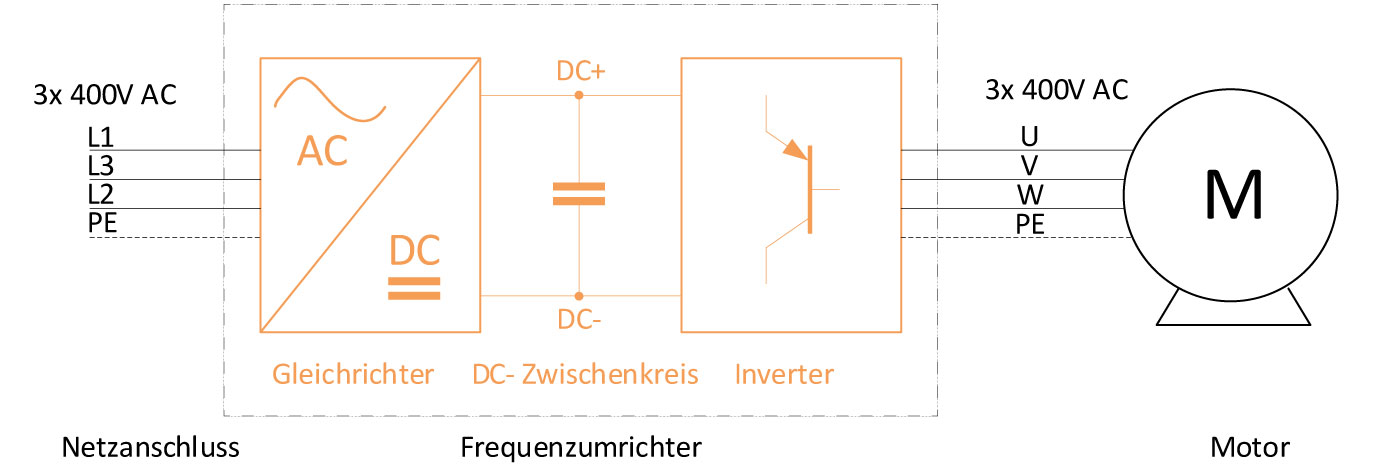

Ein Frequenzumrichter (engl. Variable Frequency Drive) ist ein Gerät, welches aus einem Wechselstrom einen anderen Wechselstrom mit abweichender Frequenz und/oder Amplitude erzeugt. Typischerweise besteht ein Frequenzumrichter aus drei Baugruppen:

- Gleichrichter → hier wird die eingangsseitige Netz-Wechselspannung in eine Gleichspannung umgewandelt. Üblicherweise geschieht das mit einem Halbleiter-Brückengleichrichter.

- DC-Zwischenkreis → Zwischenkreisspannung (= Gleichspannung), aus der der Inverter gespeist wird. Oft finden sich im Zwischenkreis Bauteile zur Signalfilterung, um bspw. die normativen Grenzwerte hinsichtlich der elektromagnetischen Verträglichkeit einzuhalten. Die typische Zwischenkreisspannung bei dreiphasigem Anschluss beträgt 565V DC.

- Inverter → Halbleiterschaltelemente bspw. Transistoren, welche durch Pulsweiten-Modulation (kurz: PWM) gesteuert werden. Durch „geschicktes“ Ansteuern der Schaltelemente lassen sich beliebige Stromverläufe imitieren. Der Strom am Frequenzumrichter-Ausgang speist den Elektromotor und ist ein Wechselstrom mit sinusförmigem Verlauf und variabler Frequenz.

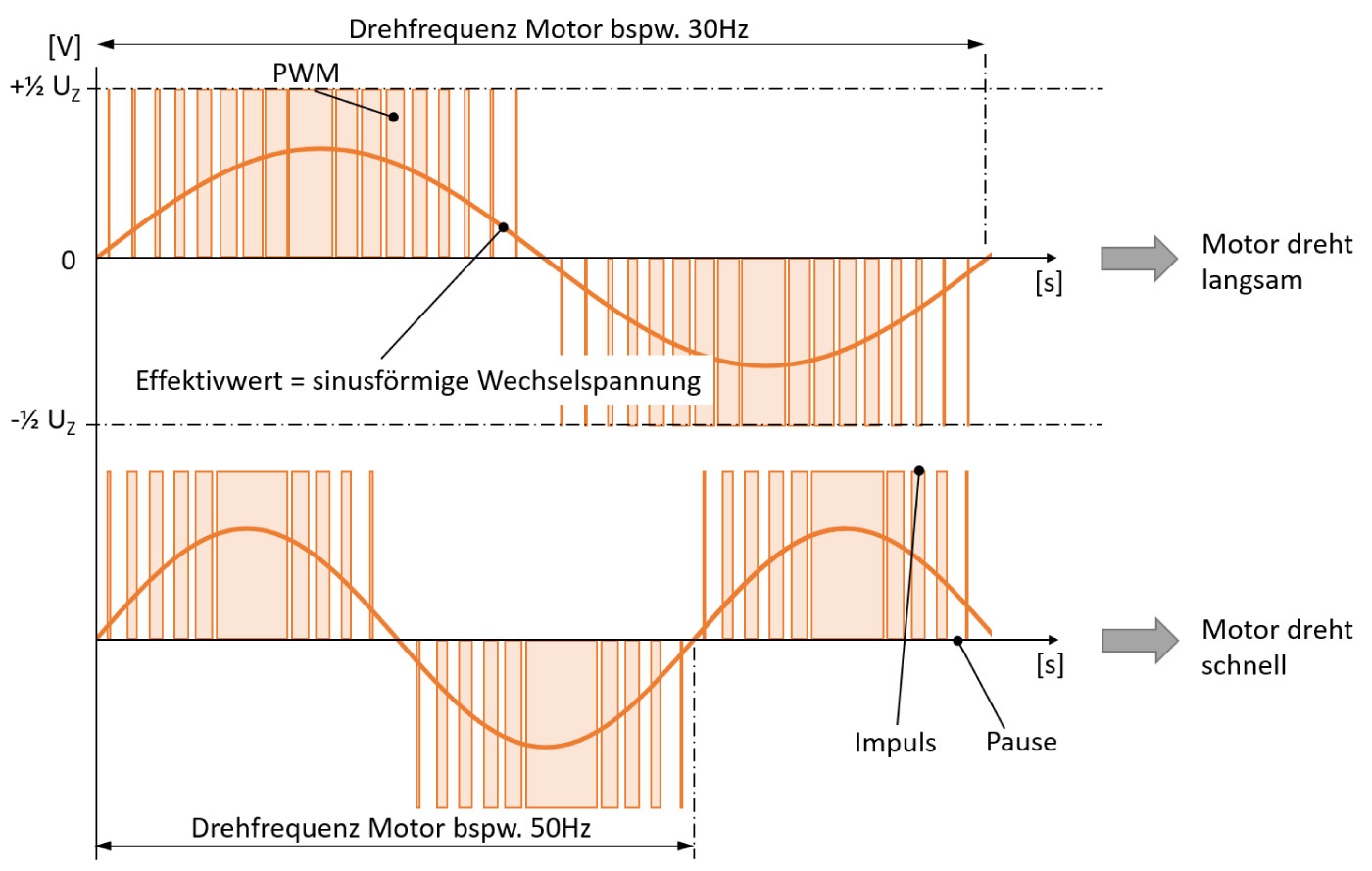

Was ist eine Pulsweiten-Modulation?

Die Pulsweiten-Modulation ist ein Rechtecksignal mit konstanter Periodendauer, welches zwischen zwei konstanten Spannungswerten (in unserem Beispiel der halben Zwischenkreisspannung +/- 1/2*UZ) oszilliert. Der Tastgrad (engl. Dutycycle), also das Verhältnis aus Impuls- zu Pausenbreite variiert hierbei. Je nach Variation lassen sich verschiedene Signalformen imitieren. Bildet man aus dem „zerhackten“ PWM-Signal einen Effektivwert, entspricht die Signalform einer sinusförmigen Wechselspannung.

Der große Vorteil der PW-Modulation ist der hohe Wirkungsgrad, da die Transistoren im effizienten Schaltmodus betrieben werden können. Dem gegenüber stände der Betrieb im Verstärkermodus, welcher technisch aufwändiger und verlustreicher wäre, da hierbei zu viel Leistung in Wärme umgesetzt werden würde.

Übrigens arbeiten Wechselrichter von PV-Anlagen, digitale HiFi-Verstärker oder Fahrtenregler für Brushless-Motoren im RC-Modellbau ebenfalls nach diesem Prinzip.

Was ist das Besondere an unseren ÖLFLEX® VFD oder SERVO-Leitungen?

Die oben beschriebene PW-Modulation bringt neben den beschriebenen Vorteilen der variablen Drehzahlsteuerung und der hohen Einsparungspotentiale leider auch unerwünschte Nebeneffekte mit sich. So werden hohe Spannungen innerhalb von wenigen Nano-Sekunden von Plus auf null Volt geschaltet. Im Schaltvorgang selbst bilden sich Transienten, welche sich durch elektromagnetische Kopplungen innerhalb der Anlage, jedoch auch innerhalb unserer ÖLFLEX® Motorleitungen ausbreiten können. Diese hochfrequenten Störströme können durch das Fabrik-Erdungssystem vagabundieren und z.B. bei parallel-liegenden Datenleitungen die Übertragungsqualität negativ beeinflussen. Durch spezielle Kabelkonstruktionen, besonderen Isolierwerkstoffen und durch eine Installation durch geschultes Fachpersonal lassen sich jedoch diese Probleme vermeiden.

Ausblick – welche Neuentwicklungen stehen bevor?

Im heutigen Industriealltag werden nahezu alle Motoren mittels Frequenzumrichter angesteuert. Die Anzahl dieser Antriebsstränge wird vor allem in den kleinen Leistungsklassen stark zunehmen. Die Begründung liegt einerseits am günstigen Preis, welche Getriebe für Mehrachsantriebe unrentabel machen. Andererseits verstärken Logistik- und Handhabungsapplikationen den Bedarf an kleinen Antrieben und Frequenzumrichtern.

Technologisch gibt es Neuentwicklungen im Bereich der Halbleiter, so lassen sich mit der neuartigen Silicium-Carbit Transistoren (SiC) die Energieverluste innerhalb Frequenzumrichter nochmals deutlich reduzieren. Dies hat zur Folge, dass die Geräte in gleichen Leistungsklassen künftig deutlich kleiner gebaut werden können, da weniger Verlustwärme abgeführt werden muss.

Information über den Autor

Dipl.-Ing. Stefan Hilsenbeck hat nach seinem Studium im Fachgebiet Optoelektronik-Lasertechnik an der Hochschule Aalen mehrere Jahre Erfahrung im Bereich industrielle Sensortechnik und Automation gesammelt. Bei LAPP treibt er als Senior Engineer Advanced Technology maßgeblich relevante Technologiethemen wie EMV und Predictive Maintenance voran.

Dipl.-Ing. Stefan Hilsenbeck hat nach seinem Studium im Fachgebiet Optoelektronik-Lasertechnik an der Hochschule Aalen mehrere Jahre Erfahrung im Bereich industrielle Sensortechnik und Automation gesammelt. Bei LAPP treibt er als Senior Engineer Advanced Technology maßgeblich relevante Technologiethemen wie EMV und Predictive Maintenance voran.