Die Waage ist unerbittlich: 20,5 Kilogramm wiegt der Koffer, statt der erlaubten 20. Aber die freundliche Dame am Check-In-Schalter drückt ein Auge zu, im nächsten Moment wird das Gepäck von einem Förderband geschluckt. Am Zielort dann der Nervenkitzel: Ist mein Koffer angekommen? Was zwischen Check-In und der erfolgreichen Gepäckausgabe passiert, können viele Passagiere nur erahnen. Tausende Koffer werden in Windeseile über die Flughafenförderbänder transportiert, sortiert und ans richtige Flugzeug gebracht. Aufwendige Technik sorgt dafür, dass alles reibungslos funktioniert.

Wie das genau abläuft, weiß Anton Pajonk. Der Ingenieur hat 1992 das Unternehmen SEAP Automation gegründet, das sich auf Industriebetriebe und vor allem auf Flughäfen und die Automobilindustrie spezialisiert hat – „überall wo etwas be- oder gefördert wird“, sagt der Gründer. Zahlreiche Großprojekte für Kunden wie den Flughafen Frankfurt am Main, Daimler AG, Flughafen Zürich, Opel, Miele, BMW oder das Smart-Werk in Hambach stehen in der Referenzliste. Sein aktueller Auftrag ist der bisher größte: Die Gepäcklogistik im neuen Terminal 3 des Flughafens in Frankfurt am Main. Über Förderbänder wird das Gepäck mit bis zu 2,5 Metern pro Sekunde durch den Bauch des Terminals bewegt. Das Projekt liegt voll im Zeitplan, dank gutem Projektmanagement und guter Produktverfügbarkeit durch Partner wie LAPP.

Hohe Qualität, Flexibilität, familiengeführt und eine starke Kundenbindung sind für Pajonk die Gründe für den Erfolg von SEAP Automation. Schon bei der Modernisierung des Terminal 1 und 2 in Frankfurt trat SEAP Automation bereits in Großprojekten als Generalunternehmer sowie als Unterauftragnehmer auf. Nun setzt SEAP Automation den Neubau von Terminal 3 gemeinsam mit dem jahrelangen Mechanik-Partner Beumer Maschinenfabrik aus Beckum um.

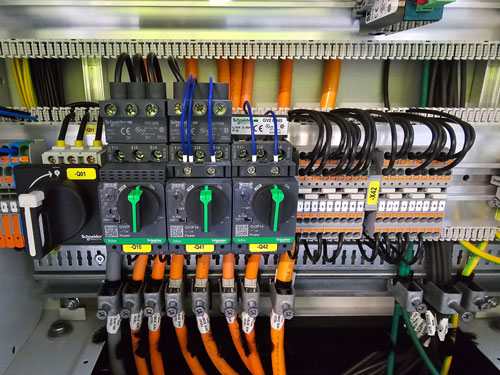

Gemeinsam mit verschiedenen Partnern haben wir Hand in Hand an der erfolgreichen Umsetzung gearbeitet. So stammt die Automatisierungstechnik beispielsweise zum Teil von Schneider Electric.

Üblicherweise liefern große Automatisierer wie Schneider Electric oder Siemens die Kabel für die Energieversorgung und Datenvernetzung gleich mit. Nicht so in Terminal 3 und auch nicht bei anderen Projekten, an denen SEAP Automation beteiligt ist. Seit 30 Jahren, also seit der Gründung des Unternehmens, bestellt SEAP den größten Teil seiner Kabel bei LAPP. Pluspunkte für LAPP sind die hohe Qualität der Produkte, die kurzfristige Lieferfähigkeit sowie der partnerschaftliche Beratungsansatz.

„Die Zusammenarbeit mit dem Verbindungsspezialisten beim Projekt im Terminal 3 könnte nicht besser sein“, lobt Julia Pajonk, Mitglied der Geschäftsleitung und Prokuristin der SEAP Automation, die das Unternehmen in den nächsten Jahren übernehmen wird. Viele Kilometer Kabel liefert LAPP nach einem engen Zeitplan pünktlich auf die Baustelle. Dort herrscht dichtes Gedränge durch Dutzende Lieferanten, weshalb die Aufsicht LKWs nur nach einem festgelegten Zeitplan aufs Gelände lässt. Verpasst ein Fahrer sein Zeitfenster, muss er wieder zurück zum Lieferanten und es einige Tage später wieder versuchen – wodurch sich die Arbeiten verzögern. Auch ein Zwischenlagern von Baumaterial auf dem Gelände ist nicht möglich. Vor allem für die NYCWY Starkstrom-Einspeisekabel muss die Lieferung just-in-time erfolgen. Diese Kabel haben vier Adern à 120 Quadratmillimeter Querschnitt und sind so dick wie ein Unterarm. Eine Kabeltrommel wiegt mehrere Tonnen und lässt sich nicht so einfach auf der Baustelle in eine Ecke stellen.

„LAPP hat alle Termine eingehalten, es gab noch nie Probleme“, sagt Julia Pajonk.

Bis jetzt hat SEAP Automation rund 85 Kilometer Kabel bestellt, aus unterschiedlichen Produktfamilien, jeweils in diversen Varianten, etwa mit oder ohne Schirmung oder als besonders flexible Ausführung. Ein großer Teil entfällt auf ÖLFLEX® Servo- und Steuerleitungen. Hinzu kommen UNITRONIC® Daten- und ETHERLINE® Netzwerkleitungen. Zunehmend bestellt SEAP Automation auch konfektionierte Patchkabel und Sensor-Aktor-Leitungen, insgesamt bisher 2.100 Stück. „Das ist aber erst der Anfang“, sagt Marc Ehinger Account Manager bei LAPP, der den Kunden SEAP Automation betreut, „am Ende werden es einige hundert Kilometer Kabel sein.“

Warum SEAP Automation auch in Zukunft zu Kabeln von LAPP greifen wird? Neben der Qualität der Produkte und der verlässlichen Logistik überzeuge LAPP immer wieder durch planerisches Geschick und Unterstützung in kniffligen Situationen, etwa wenn spontan Teile nachbestellt werden müssen. Anton Pajonk: „Wir stehen in engem und sehr gutem Kontakt mit Marc Ehinger und wurden bisher immer perfekt beraten.“