Stellen Sie sich ein Gewirr aus bunten Drähten vor, sorgfältig gebündelt und fein säuberlich in Schaltschränken verlegt. Jede Litze hat dabei eine genaue Bestimmung. Geschaffen werden diese Kunstwerke in der Regel von versierten Elektronikern, die komplexe Schaltpläne lesen und verstehen können, um die richtige Litze an das vorgesehene Bauteil anzuschließen. Eine zeitaufwändige Aufgabe, die ein hohes Maß an Präzision verlangt. Denn die einadrigen Drähte müssen vorab auf die richtige Länge geschnitten und beschriftet, die Enden müssen abisoliert und dann mit einer Aderendhülse versehen werden. Aber was, wenn es hierfür eine zeit- und kostensparende Entlastung gäbe? WUSTEC, ein Unternehmen aus Dunningen-Seedorf in Baden-Württemberg, verfolgt genau dieses Ziel. Mit vorkonfektionierten und bedruckten Drahtsätzen revolutioniert das Unternehmen den Schaltanlagenbau.

Ein Visionär spricht Klartext

Ralph Schmid, Gründer und Geschäftsführer von WUSTEC, ist seit über 20 Jahren im Geschäft. Ihn verwundert, dass „Schaltschränke und elektrische Anlagen häufig immer noch wie vor 30 Jahren verdrahtet werden“. Wie es anders geht, beweisen seine mittlerweile über 200 Kund:innen. „Durch die Verwendung vollautomatisch konfektionierter Drahtsätze sparen sich unsere Kunden bis zu 80 Prozent Montagezeit“. Darüber hinaus benötigen Kund:innen keine hochqualifizierten Fachkräfte mehr, denn durch die Vorkonfektionierung vereinfacht sich die Verdrahtung erheblich. Und noch ein Vorteil bietet die Vorkonfektionierung: Es entsteht kein Litzen-Abfall.

Von der Garagenfirma zum international agierenden Unternehmen

Gegründet wurde WUSTEC im Januar 2000. Zu jenem Zeitpunkt war Ralph Schmid 24 Jahre alt und bei einem Schaltschrankbauer beschäftigt. Als seinem Arbeitgeber eine Maschine zum Bedrucken von Einzeladern angeboten wurde, erkannte Schmid, anders als sein damaliger Chef, sofort das Potential. Mit seiner Überzeugung, dass sich mit dem Bedrucken der Litzen der Schaltschrankbau optimieren ließe, konnte er auch seine Bank für sich gewinnen, die ihm einen Kredit für den Erwerb der Maschine gewährte. Anfangs führte Schmid sein Unternehmen noch nebenberuflich in einer angemieteten Garage. Hier startete er, als einer der Pioniere in der Branche, mit bedrucken Drahtsätzen.

Am Puls der Zeit

Dass es bei WUSTEC so gut läuft, liegt auch daran, dass Schmid fortlaufend nach Innovationen sucht. Als einer der ersten Firmen setzt das Unternehmen aus dem Schwarzwald deshalb auf das Ultraschallverdichten, ein Verfahren, bei dem die Aderenden von Litzen zu einer Einheit komprimiert werden. Dadurch werden Aderendhülsen eingespart und die elektrische Leitfähigkeit und Übergangswiderstand optimiert. Da lange keine Maschinen für die automatisierte Ultraschallverdichtung am Markt zur Verfügung standen, ergänzte er mit Unterstützung von KOMAX, Weltmarktführer in der automatisierten Kabelverarbeitung, zunächst eine seiner KOMAX Maschinen für das Bedrucken und das Konfektionieren der Litzen mit einem Gerät zur Ultraschallverdichtung. Und weil Schmid permanent auf der Suche danach ist, seine Fertigungsprozesse zu optimieren, ist es bei weitem nicht der einzige Eigenbau, der sich in der modernen Fertigungshalle des schwäbischen Tüftlers finden lässt.

Digitalisierung für die Automatisierung

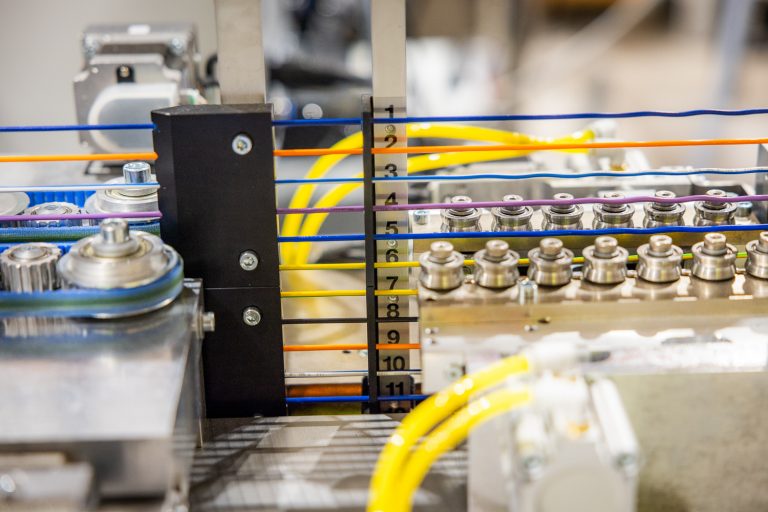

Mit seiner Bündelsoftware Wiremaster setzt Schmid auch bei der Digitalisierung Maßstäbe. Bevor WUSTEC 2023 Mitglied der KOMAX Gruppe wurde, hatte Schmid bereits viel Geld und Zeit in die Programmierung der Software investiert. Doch erst durch Unterstützung von KOMAX “hat die Entwicklung so richtig an Fahrt aufgenommen“, erklärt Schmid. Und weil er immer auf der Suche nach Optimierungspotentialen ist, werden zurzeit Funktionen beispielsweise zur Aufbereitung von Produktionsdaten oder zur Produktionssteuerung weiterentwickelt. Ziel ist es, mit der Software auch die eigene Fertigung effizienter zu machen. Zukünftig sollen Kundenaufträge so eingesteuert werden, dass die interne Umrüstzeit optimiert werden kann. Wie hoch der Aufwand sein kann, zeigt ein Blick in die Fertigungshalle. Dutzende verschiedenfarbige Litzen sind in den Regalen zu finden und müssen bei Bedarf händisch in die Konfektionierungsmaschine eingezogen werden.

Von Anfang an dabei

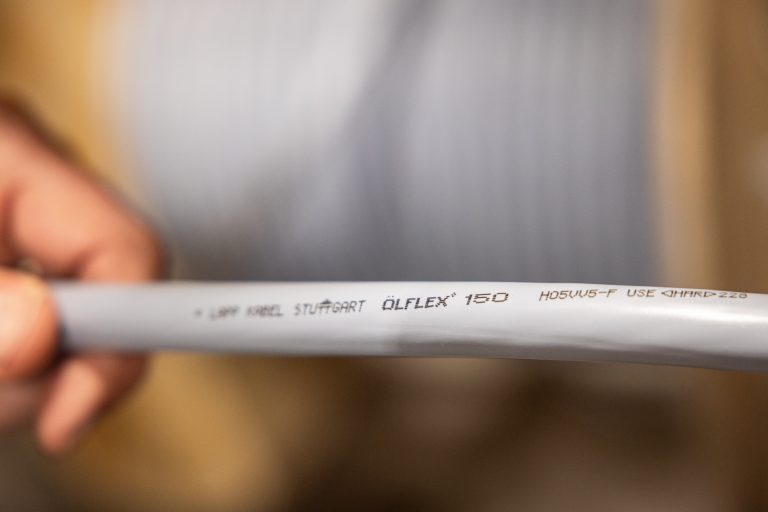

Die Willensstärke, die Tatkraft und der Weitblick von Schmid überzeugten aber nicht nur seine Bank, die ihm die erste Maschine finanzierte. Auch Peter Marx, ehemaliger Vertriebsmitarbeiter bei LAPP, erkannte sofort „das große menschliche und unternehmerische Potenzial des Firmengründers“. Er war sich von Anfang an sicher, „WUSTEC wird wachsen“. Und weil Startups dabei Unterstützung brauchen, unterstützte Marx Ralph Schmid mit seiner Expertise und passendem Material, „damit das neue Unternehmen am Markt Fuß zu fassen konnte“. Eine Entscheidung, die sich auszahlt. Heute bedruckt und konfektioniert WUSTEC mit 27 Mitarbeitenden ca. 7.000 Kilometer Kabel im Jahr. Viele Kund:innen wünschen sich dabei ausdrücklich ÖLFLEX® Anschluss- und Steuerleitungen. Für Milena Bialas, die erste Auszubildende bei WUSTEC und heute verantwortlich für Operations and Human Resources, ist „ÖLFLEX® die etablierte Marke der Kabelbranche“, und damit ein Synonym für Qualität und Marktführerschaft. Eine Einschätzung, die Schmid teilt: „In vielen Bereichen ist ÖLFLEX® einfach als Standard gesetzt.“

Eine Zusammenarbeit auf Augenhöhe

Doch nicht nur die Produktqualität, die Artikelvielfalt oder die hohe Verlässlichkeit machen LAPP zu einem „unverzichtbaren Partner für uns“, so Schmid. Auch die Zusammenarbeit funktioniert hervorragend. „LAPP begegnet uns immer auf Augenhöhe“, betont Schmid. Der Austausch zwischen dem führenden Anbieter von integrierten Lösungen und Markenprodukten im Bereich der Kabel- und Verbindungstechnologie und WUSTEC ist nach wie vor eng. Schmid schätzt besonders die Flexibilität von LAPP. „Sie liefern uns auch Teilmengen von selten benötigten Litzen, das entlastet uns finanziell“, so der Geschäftsführer. Auch die Lieferung von Großkartons, aus denen die Kabel einfacher als von der Kabeltrommel in die Maschinen von WUSTEC geführt werden können, ist ein Projekt, „mit dem wir die Automatisierung unterstützen“, so Janine Kuhlmann, Vertriebsmitarbeiterin bei LAPP.

„Automation Ready“

Ein Projekt, das Schmid besonders am Herzen liegt, sind Leitungen, die „Automation Ready“ sind. Gemeint ist damit ein Kabel mit nahezu keinen Toleranzen hinsichtlich des Kabeldurchschnitts. Für Hersteller wie LAPP ist das eine neue Anforderung. Denn Elektroniker:innen, die einen Schaltschrank wie vor 30 Jahren verdrahten, ist es laut Schmid nicht relevant, wie groß die Abweichungen sind. Werden auf den Litzen jedoch Start- und Zielpunkt aufgedruckt, sieht die Sache ganz anders aus. Da die Einzeladern für den Druck durch Hülsen in der Maschine geführt werden, hängt die Produktivität stark davon ab, ob die Litzen zum Durchmesser der Hülsen passen. „Große Toleranzen bedeuten, dass die Hülsen für den Druckvorgang häufiger gewechselt werden müssen“, erklärt Schmid. Ein Problem für den Unternehmer, der auch inhouse auf Automatisierung setzt, um seine Kosten zu senken. Da „LAPP nicht nur Produkte, sondern Lösungen anbietet“, so Kuhlmann, sind auch Qualitätsverantwortliche und Produktentwickler von LAPP im engen Austausch mit WUSTEC. Für Kuhlmann steht bereits fest: „Kabel, die „Automation Ready“ sind, haben Zukunft – nicht nur bei WUSTEC.“