Kein Geräusch, kein spritzendes Metall, kein Geruch nach Verbranntem – Schweißen stellt man sich eigentlich anders vor. Jedenfalls nicht so wie in einer Maschine von Steigerwald Strahltechnik. In der großen Kammer, deren Inneres durch ein Fenster sichtbar wird, zieht nur ein gleißender Strich aus Licht seine Bahn. In weniger als einer Minute umrundet er die Welle einer Flugzeugturbine, auf der ein mächtiges Schaufelrad steckt. Dann verschwindet das Licht, und die Naht zwischen Welle und Rad sieht so aus wie vorher. Doch das täuscht: Die vorher lose zusammengesteckten Teile sind nun fest verbunden, geschweißt mit einem unsichtbaren Elektronenstrahl, der tief ins Metall eingedrungen ist. Zugegeben: Das Schweißen mit einem Laser sieht spektakulärer aus, mit dem roten Lichtstrahl und der spritzenden Metallschmelze in der Schweißnaht. Der Elektronenstrahl dagegen verrichtet seine Arbeit unauffällig, dennoch schweißt er sogar Metallblöcke dick wie Ziegelsteine.

Schweißt alles, was sich dreht

Rückblende: 1952 stellt Karl-Heinz Steigerwald die erste Bearbeitungsmaschine mit Elektronenstrahlen für die Industrie vor. 1963 gründet er die Steigerwald Strahltechnik GmbH, die heute zur Global Beam Technologies AG gehört. Mit diesen Maschinen war es erstmals möglich, Werkstücke auch tief im Inneren zu schweißen und nicht nur an der Oberfläche. Karl-Heinz Steigerwald ist einer der Pioniere, die im Nachkriegsdeutschland mit genialen Ideen für den Wirtschaftsaufschwung sorgten – wie Oskar Lapp, der 1958 mit ÖLFLEX® die erste industriell gefertigte Steuerleitung erfand, die heute in ihren modernen Varianten auch in den Maschinen von Steigerwald eingebaut werden.

150 Millimeter dringt der Elektronenstrahl ins Metall ein. Dabei ist der Wärmeeintrag gering, das ist wichtig bei Bauteilen, die sich durch Hitze nicht verziehen dürfen – und deshalb sieht der Schweißvorgang auch so unspektakulär aus.

Das Elektronenstrahlschweißen ist oft der letzte Bearbeitungsschritt eines Bauteils, weil es keine Nachbearbeitung der Schweißnaht braucht und sich nichts verformt. Deshalb ist das Elektronenstrahlschweißen vor allem in der Luft- und Raumfahrtindustrie verbreitet. „Alles was sich in Triebwerken dreht, wird mit Elektronenstrahlen geschweißt“, sagt Marko Wittig. Und zwar meistens mit den Maschinen aus Maisach, wie der Vertriebsmanager betont. Zwar verlassen nur etwa 15 Anlagen jedes Jahr die Werkshalle, dennoch ist Steigerwald Strahltechnik weltweiter Marktführer in dieser kleinen, aber feinen Nische.

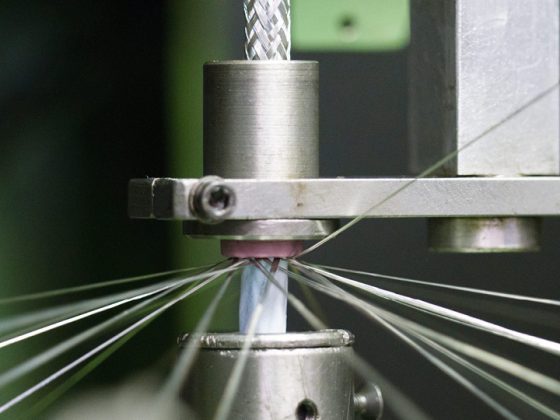

Nicht nur in der Luft ist die Technologie gefragt, auch am Boden kommt sie zum Einsatz. In der Automobilindustrie zum Härten von Oberflächen bei Nockenwellen, zunehmend in der Elektromobilität, wo Kupferteile für Elektromotoren oder Stromkontakte damit verbunden werden. Die Kammern für die Produktion von Mikrochips sind ebenso mit Elektronenstrahlen geschweißt, wie die Hohlkammern aus Niob, mit denen Forschungsinstitute wie das CERN in Genf oder das DESY in Hamburg Elementarteilchen auf nahezu Lichtgeschwindigkeit bringen. Die Anlagen können nicht nur schweißen, sondern auch bohren – und das in rasender Geschwindigkeit. Bis zu 3000 Löcher pro Sekunde schießen sie in Bleche, die als Filter etwa fürs Kunststoffrecycling verwendet werden. Das Tempo ist auch dringend nötig: 40 Millionen Löcher kann so ein Filter haben.

Oldies aus den 80ern

Angesichts der enormen Leistung der Maschinen ist es erstaunlich, wie haltbar sie sind. Manche Kunden betreiben noch Oldies aus den 1980er Jahren, ohne große Reparaturen. Dazu tragen auch die elektrischen Verbindungssysteme bei. „Ich bin seit 32 Jahren im Unternehmen und sehe bei Kunden immer noch Maschinen von uns, die vor meiner Zeit in Betrieb gegangen sind“, sagt Wolfgang Rudolf, Leiter Technik bei Steigerwald. Das liegt wohl auch daran, dass darin ausschließlich Kabel von LAPP verlegt werden – von ÖLFLEX® Steuerleitungen über UNITRONIC® Datenleitungen bis zu Steckverbindern und allerlei Zubehör. Seit wann die Zusammenarbeit zwischen Steigerwald und LAPP besteht, kann niemand mehr genau sagen – vielleicht begann sie in den 1980ern. Dass die Beziehung fruchtbar ist, auf gegenseitiger Wertschätzung beruht und die hohe Qualität der LAPP Produkte seit Jahren überzeugen, weiß man bei Steigerwald allerdings genau „Der Außendienst von LAPP hat uns überzeugt, ganz auf seine Produkte zu setzen, und wir haben es nicht bereut“, so Rudolf. Hinzu kommt, dass die Kunden von Steigerwald, darunter immer mehr Automobilhersteller, eine Liste führen mit bevorzugten Komponentenlieferanten, an die sich die Hersteller von Maschinen halten müssen. Und weil auf sehr vielen dieser Listen bei Kabeln der Name LAPP steht, ist es für Maschinenbauer wie Steigerwald der bequemste Weg, gleich überall LAPP einzubauen.

Perfekte Kunststoffmischungen

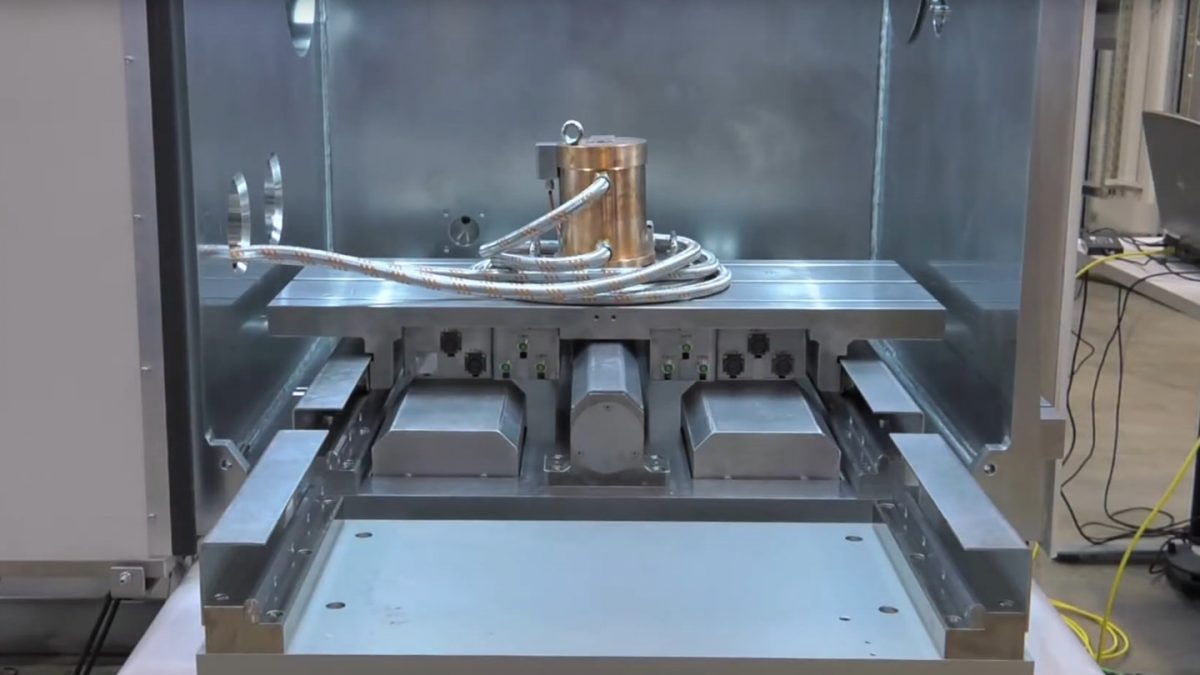

Die Qualität von LAPP überzeugt insbesondere durch die Langlebigkeit der Produkte und die verwendeten Materialien. In den Anlagen von Steigerwald müssen die Kabel einiges aushalten. Erstmal die Bewegungen der Schleppkette, die in der Regel zwei Dutzend Kabel enthält, in Ausführungen mit beweglichem Generator in der Prozesskammer auch das Doppelte. Über diese Leitungen fließt Strom zum Bewegen des Werkstücks, für Sensoren und Daten – „das ganze Spektrum des LAPP Katalogs“, so Einkaufsleiter Markus Scherer.

Die größte Herausforderung ist aber das Vakuum, das in der Prozesskammer herrscht. Das ist notwendig, weil Luft die Elektronen sofort abbremst und diese dann das Metall gar nicht erreichen. Kabel mit nicht geeigneten Kunststoffmischungen gasen im Vakuum aus und werden mit der Zeit spröde. Auch Wärme müssen sie aushalten. Zwar wird es während des Betriebs in der Kammer nicht heiß, weil ohne Luft keine Wärmeleitung stattfindet, aber beim Öffnen der Kammer strömt Luft ein, die sich schlagartig erhitzt. „Wir wählen dafür gezielt Kabel mit besonders geeigneten Kunststoffmischungen aus“, sagt Scherer. Die mehr als hundert Typen an Kabeln, Steckverbindern und Zubehörteilen, die Steigerwald regelmäßig von LAPP bezieht, beweisen seit vielen Jahren, dass ihnen das Vakuum und die Hitze nichts anhaben können. Auch nicht die Röntgenstrahlung, die direkt auf die Kabel in der Schleppkette trifft. Sie entsteht, wenn die Elektronen, die wie in einem alten Röhrenfernseher mit Elektromagneten abgelenkt werden, mit annähernd Lichtgeschwindigkeit auf das Werkstück treffen. Wittig: „Mit Kabeln von LAPP hatten wir noch nie Probleme.“ Außerhalb der Vakuumkammern sowieso nicht, wo Kabel von LAPP Schaltschränke, Bedienpulte, Motoren und Generatoren verbinden.

Wolfgang Rudolf ist überzeugt, dass die vertrauensvolle Zusammenarbeit noch lange andauert. Er vertraut darauf, dass LAPP auch in Zukunft die gewohnt hohe Qualität liefert. „Für Steigerwald Strahltechnik sind die Produkte von LAPP perfekt, so wie sie sind.“

Video: © SST Steigerwald Strahltechnik: Lösungen für die Luft- und Raumfahrt