Der Zulieferer kann die Beschwerde nicht begreifen: „Aber wir haben die Komponente doch im Prüflabor getestet und alles war in Ordnung!“ Es war schließlich der ganze Stolz des Lieferanten, dass er in seiner Fertigung in Indien eine ausgeklügelte Qualitätssicherung etabliert hat. Doch jetzt stellt sich heraus: Der Zugfestigkeitstest ist ungültig – einfach, weil der Labormitarbeiter, der an diesem Tag Dienst hatte, die Luft der Klimaanlage nicht verträgt, und sie deshalb ausgeschaltet hat. Die Prüfung erfolgt dadurch bei 31°C und 70 % relativer Luftfeuchte statt der festgelegten 23°C und 50 % Luftfeuchtigkeit, und liefert völlig verfälschte Ergebnisse.

Zu den häufigsten Gründen für fehlerhafte Labor-Prüfergebnisse gehören unklare Umgebungsbedingungen, vor allem ausgelöst durch Temperaturunterschiede oder unterschiedliche Luftfeuchtigkeitswerte. Um diese Variablen zu kontrollieren, legen Normen wie die DIN EN ISO 291 ein „Normalklima“ fest, das eine bestimmte Temperatur und Luftfeuchtigkeit vorschreibt. Die VDI/VDE-Richtlinie 2627 legt dabei zusätzlich die maximal zulässige Grenzabweichung für die Temperatur fest. Doch eine umfängliche Klimatisierung eines Raums, inklusive der Kontrolle von Temperatur und Luftfeuchtigkeit ist aufwändig und teuer.

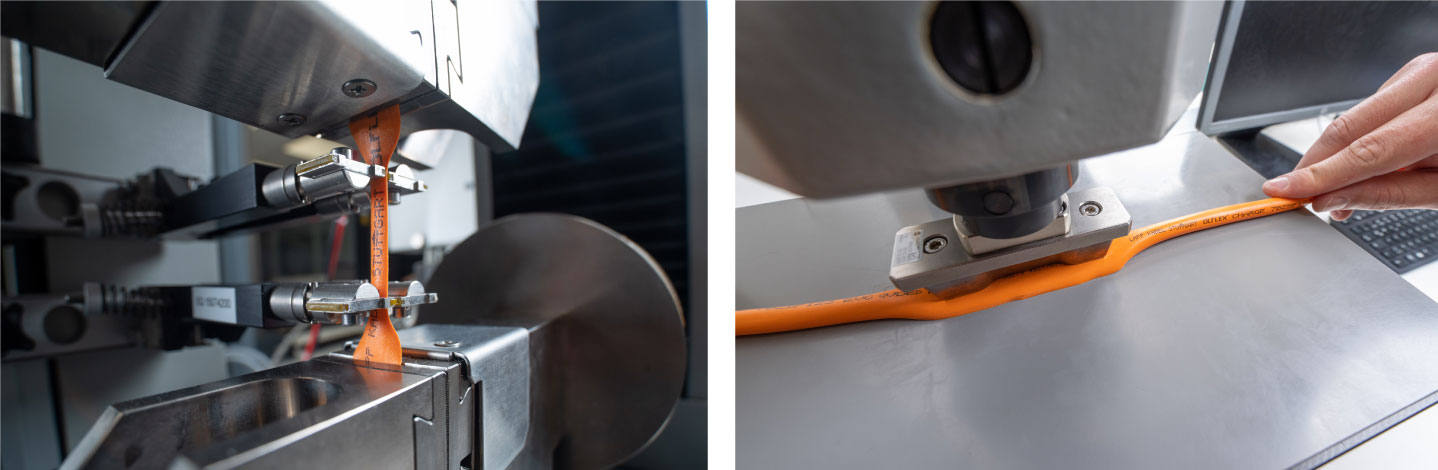

Doch noch teurer wird es, wenn plötzlich die Produktion stehen bleibt, weil aus dem Nichts ein Kabel dahinschmilzt – und erstmal niemand weiß, warum. So auch geschehen bei einem thailändischen Unternehmen. Dort hatte sich ein Kabel innerhalb weniger Wochen zu einer klebrigen Masse verwandelt und wurde unbrauchbar. Da heißt es dann erstmal: intensive Fehlersuche. Doch LAPP kann in solchen Fällen schnell helfen. Weil das Unternehmen weltweit Labore betreibt – in Deutschland, Italien, Frankreich, den USA, Südkorea, Singapur und Indien, kann es auf entsprechende Anfragen schnell reagieren und Lösungen finden – und das auch unter den geforderten Bedingungen des einheitlichen „Normalklimas“. Das Ergebnis: Das Kabel in der Produktion wurde mit bestimmten Chemikalien in Berührung gebracht, für die es nicht zertifiziert war. In der Folge ist es beschädigt worden. Dank dieser Prüfung wurde auch das passende Kabel für die Produktionsumgebungen des thailändischen Kunden gefunden und geliefert. „Für uns bei LAPP ist es den finanziellen und zeitlichen Aufwand wert, denn nur so haben wir weltweit die Gewissheit, dass unsere Prüfergebnisse und damit unsere Produkte von höchster Güte sind und wir Kunden die richtigen Kabel für ihre Einsatzzwecke empfehlen können“, sagt Jens Kärcher, Global Coordination Manager Laboratories bei LAPP.

Kleine Schwankung, große Wirkung

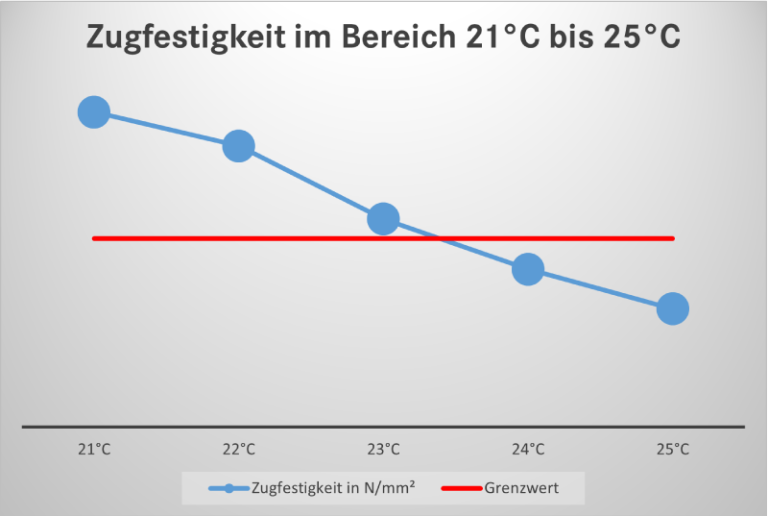

Wie groß der Einfluss der Umgebungsbedingungen ist, hängt von der Art der Prüfung und den Materialien ab. Gerade die Materialprüfung oder dimensionale Messungen zeigen große Varianzen auf. Zum Beispiel, weil viele Werkstoffe „hygroskopisch“ sind, also Feuchtigkeit aus der Umgebung aufnehmen und dadurch ihre physischen Eigenschaften ändern. Oder weil sich bestimmte Stoffe bei höheren Temperaturen ausdehnen und bei niedrigeren zusammenziehen. So können bereits kleine Schwankungen einen großen Einfluss auf Materialeigenschaften wie Sprödigkeit, Dehnbarkeit, Zugfestigkeit oder elektrische Leitfähigkeit haben.

Selbst bei eng gesteckten Toleranzbereichen können Eigenschaften so temperatursensitiv sein, dass eine Änderung von nur 2°C das Ergebnis einer Freigabeprüfung bestimmen kann. Zum Beispiel bei einem hochgefüllten, flammwidrigen Kunststoff, der eine Zugfestigkeit von mindestens 25 N/mm² aufweisen muss.

Akkreditiertes Prüflabor in Stuttgart

Jens Kärchers Aufgabe ist es daher, dafür zu sorgen, dass in allen Prüflaboren von LAPP weltweit auf einheitliche Umgebungsbedingungen geachtet wird – im Rahmen der Normvorgaben und, wo erforderlich, sogar darüber hinaus: „Wir haben uns höchste Qualität bei unseren Komponenten und Services auf die Fahne geschrieben, wir bieten international Logistik und Support von Weltklasse, da ist es nur konsequent, dass wir auch bei unseren Prüflaboren einen Schritt weitergehen.“

Dafür investiert LAPP in modernste Technologien und etablierte Prozesse, um maximal standardisierte Prüfbedingungen und damit vergleichbare Prüfergebnisse zu gewährleisten. Am Hauptsitz in Stuttgart beantragt LAPP

derzeit sogar eine Akkreditierung des Prüflabors nach DIN EN ISO/IEC 17025, ein weltweit gültiger Standard für die Laborakkreditierung für Prüfung und Kalibrierung mit allgemeinen Anforderungen an Kompetenz, Unparteilichkeit und Methodik.

Denn: Vertrauen ist gut, Kontrolle ist besser, Kontrolle unter vergleichbaren Bedingungen ist am besten.